Tesla otomobil üretiminde devrim niteliğinde bir adım atıyor

Adından oldukça sık söz ettiren elektrikli otomobil dünyası bir kez daha ileriye doğru büyük bir adım attı. Bu kez yeni bir modelin piyasaya sürülmesiyle değil, üretim tekniklerindeki değişiklikle ilgili bir atılımla.

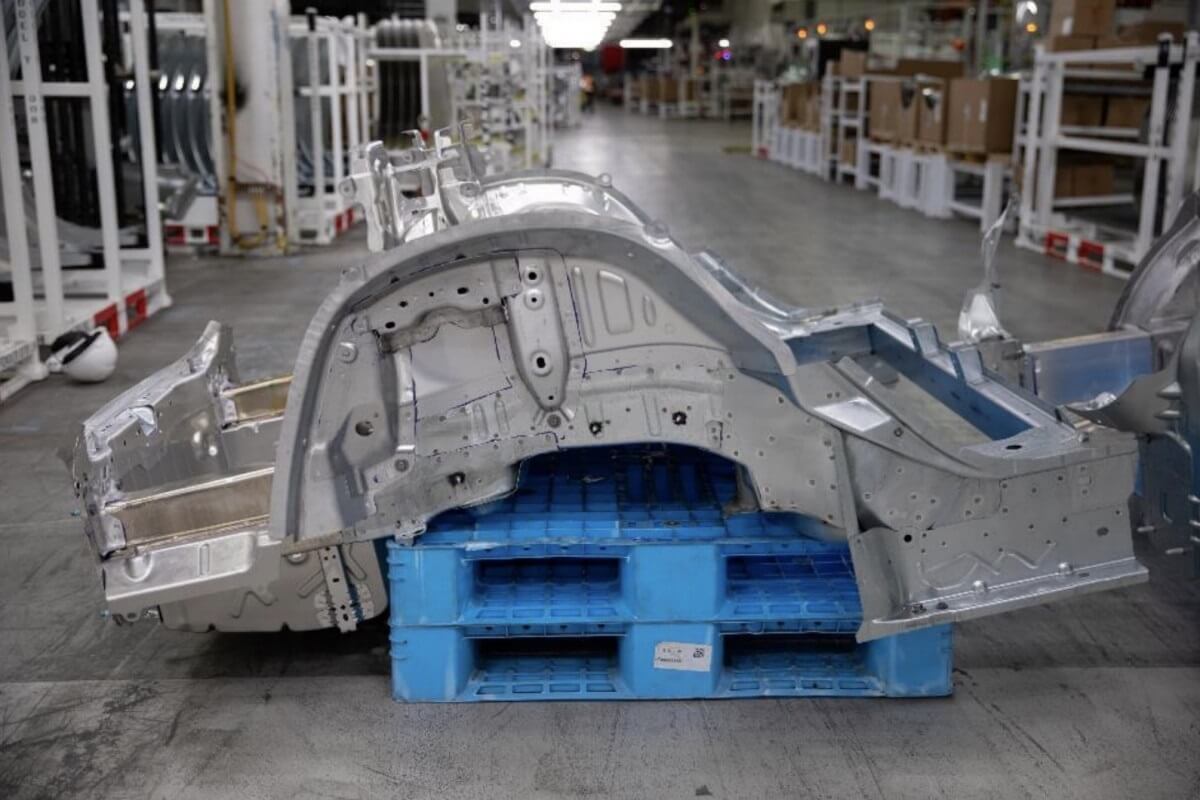

Tesla’nın “gigacasting” alanındaki son başarıları rakiplerini şimdiden oldukça etkiledi ve onların Amerikan elektrikli araç devinin izlediği yolu takip etmesini sağladı. Tesla, 6.000 ila 9.000 ton arasında sıkıştırma basıncı uygulayan mega presleriyle, Model Y’nin ön ve arka yapılarının üretimini etkili bir şekilde yeniden tasarladı. Bu süreç maliyetleri büyük ölçüde düşürerek geleneksel üretim yöntemlerini oldukça geride bıraktı.

Musk tarafından bu yılın başlarında açıklanan “kutusuz” üretim stratejisi bunu bir adım öteye taşımaya hazırlanıyor. Peki buradaki amaç ne? Bir elektrikli aracın karmaşık alt gövdesinin neredeyse tamamını tek bir parça olarak kalıpta dökmek. Buna karşılık, geleneksel bir otomobil yaklaşık 400 parça kullanır. Hayal edin: 400 parça sadece bir parçaya indirgenmiş.

Şimdi, “Bu kadar büyütülecek ne var?” diye merak ediyor olabilirsiniz. ABD’li mühendislik firması Caresoft Global’in başkanı Terry Woychowski’nin bu konuda yaptığı açıklamaya bir göz atalım: Bir elektrikli aracın alt gövdesinin büyük bir kısmının Gigacasting ile kaplanması otomobil tasarımı ve üretiminde devrim yaratacaktır. GM’de otuz yılı aşkın bir süre çalışmış deneyimli bir isim olan Woychowski, “Bu bir oyun değiştirici” diyor. Ancak, “Özellikle bu ölçekte ve karmaşıklıkta dökümler inanılmaz derecede zordur” diye de ekliyor.

Tesla’nın benzersiz tasarım ve üretim yaklaşımının bir otomobilin geliştirme süresini sadece 18 ila 24 aya indirebileceği konuşuluyor. Bunu bir örnekle açıklamak gerekirse, geleneksel yollarla otomobil üreten bir fabrikanın tipik olarak üç ila dört yıla ihtiyacı vardır.

Peki tüm bu yenilikler tüketici için ne anlama geliyor? Aslında biz tüketiciler için en büyük etkisi daha uygun fiyatlı elektrikli araçlara sahip olma ihtimalimiz. Diğer bir avantajı ise bataryaların konumlandırması için daha geniş alanlar yaratılabilir. Bu sayede daha uzun menzil için daha fazla batarya kullanılabilir.

Ancak burada işler daha da heyecan verici hale geliyor (eğer bu mümkünse): gerçek yenilik kalıp yapım sürecinde yatıyor. Geleneksel olarak, otomobil üreticileri “gigacast ikilemi” nedeniyle devasa yapılardan uzak durmuşlardır: Bunu yüksek maliyetler, çoklu riskler ve ince ayarlar gerektiğinde fahiş masraflar olarak düşünebilirsiniz.

Tesla’nın çözümü mü? Endüstriyel kum kullanarak 3D baskı. Bu yöntemle, birkaç yinelemeyle bile, doğrulama sürecinin maliyeti metal prototiplerinkinin sadece bir kısmıdır. Ancak her hikayede riskler ve pürüzler vardır. Kalıp tasarımındaki ilerlemelere rağmen Tesla, dökümde kullanılan alüminyum alaşımlarının zorluklarının üstesinden gelmek zorundaydı. Kum ve metal kalıplardaki farklı davranışlar çoğu zaman Tesla’nın kalite kriterlerinin altında kalıyordu. Çözüm ne mi? Özel alaşımlar, rafine soğutma süreçleri ve üretim sonrası ısıl işlemler.

İlginç bir şekilde, Tesla’nın yaklaşmakta olan küçük otomobili bu tek parça EV platformu yaklaşımı için bir test ortamı olabilir. Daha basit tasarımı göz önüne alındığında ideal bir adaydır.

Bununla birlikte, yolculuk tamamen sorunsuz değil. Tesla bu iş için kullanacağı pres türünü henüz kesinleştirmedi. Yüksek sıkıştırma gücüne sahip bir pres büyük gövde parçalarını hızla üretebilir ancak içi boş alt şasiler için çok önemli olan 3D baskılı kum çekirdeklerini barındırmayabilir. Hız ve kalite arasında bir denge var – Tesla hangi yolu seçecek? Bekleyip hep birlikte göreceğiz.